|

摘要:研究了利用旋轉(zhuǎn)閃蒸干燥機(jī)干燥裂化催化劑的可行性。試驗(yàn)結(jié)果表明:在進(jìn)風(fēng)溫度為180~400 ℃,尾氣溫度小于150 ℃的操作條件下,催化劑的最終水質(zhì)量分?jǐn)?shù)為6 %~30 %變化,而且在試驗(yàn)過程中,催化劑沒有破碎現(xiàn)象,旋轉(zhuǎn)閃蒸干燥器完全可以用于干燥裂化催化劑。

關(guān)鍵詞:干燥;裂化催化劑;閃蒸干燥;粉體

裂化催化劑是重油加工過程中使用的一種重要的催化劑,其功能是把渣油和重油裂化成汽油、柴油等輕質(zhì)燃料油及其他化工原料。裂化催化劑一般由高嶺土、氧化鋁和分子篩組成,其制備過程包括膠體制備、噴霧干燥、洗滌和干燥,最終得到產(chǎn)品。催化劑的顆粒分布一般為20~80μm ,中位粒徑為60μm左右[1 ] 。目前,催化劑的干燥多采用直管氣流干燥方式,這種干燥方式存在很多不足之處,如由于直管較長(zhǎng)導(dǎo)致占地面積很大;固體顆粒與熱空氣之間相對(duì)速度較小而使得溫度梯度較小,熱利用率不高;氣固兩相流湍動(dòng)程度小,傳熱系數(shù)低等。相比而言,旋轉(zhuǎn)閃蒸干燥機(jī)具有很多優(yōu)點(diǎn),如單位體積蒸發(fā)能力高,可使物料迅速干燥,達(dá)到高效、快速,小設(shè)備大生產(chǎn)的效果。物料在設(shè)備內(nèi)作旋轉(zhuǎn)運(yùn)動(dòng),增大了物料行程,即增大了物料的停留時(shí)間,因此,使用的干燥管可不必太長(zhǎng)。設(shè)備中心區(qū)域?yàn)闅饬鞲稍?使旋轉(zhuǎn)閃蒸干燥中心管區(qū)得以強(qiáng)化,提高了干燥速度和干燥產(chǎn)量。由于旋流與上升氣流同時(shí)存在,增大了氣流間、氣流與物料間相互湍動(dòng),形成渦流流化干燥,提高了傳熱、傳質(zhì)系數(shù),加快了物料的干燥速度,有利于降低產(chǎn)品的濕含量。另外,系統(tǒng)為負(fù)壓操作,避免了環(huán)境污染。因此,旋轉(zhuǎn)閃蒸干燥機(jī)是干燥裂化催化劑的較好選擇[2 - 3 ] 。

該試驗(yàn)主要研究催化劑在旋轉(zhuǎn)閃蒸干燥機(jī)上的干燥特性,探討利用閃蒸干燥機(jī)干燥催化劑的可行性,為催化劑生產(chǎn)企業(yè)工藝流程的改進(jìn)和設(shè)備選型提供基本依據(jù)。

1 試驗(yàn)部分

1.1 試驗(yàn)流程

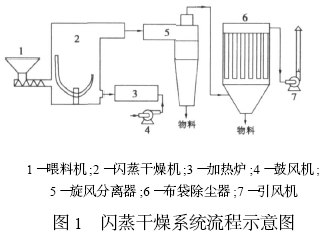

試驗(yàn)所用設(shè)備是根據(jù)裂化催化劑的特點(diǎn)設(shè)計(jì)的,主要由儲(chǔ)料倉、喂料機(jī)、流化床干燥塔、鼓風(fēng)機(jī)、引風(fēng)機(jī)、熱風(fēng)爐、旋風(fēng)分離器、除塵器和控制系統(tǒng)等單元操作設(shè)備組成,其流程示意圖見圖1。

鼓風(fēng)機(jī)使系統(tǒng)外空氣沿切向進(jìn)入熱風(fēng)爐,引風(fēng)機(jī)使系統(tǒng)內(nèi)氣流呈負(fù)壓狀態(tài),從而使得燃燒器燃燒形成的火焰在熱風(fēng)爐內(nèi)旋轉(zhuǎn)混合,最終在熱風(fēng)爐出口端獲得理想的熱風(fēng)。熱風(fēng)從干燥機(jī)底部的旋流器沿切向進(jìn)入干燥機(jī)內(nèi),產(chǎn)生高速回旋的上升氣流。待干燥的濕物料由螺桿輸送機(jī)定量送至干燥室內(nèi)。在高速回旋氣流和底部攪拌器的共同作用下,團(tuán)塊狀濕物料不斷破碎、分散、沸騰和干燥。干燥合格后的物料被氣流從干燥機(jī)上部出口帶出,經(jīng)旋風(fēng)分離器捕集得到干燥成品,同時(shí)尾氣排至布袋除塵器繼續(xù)收集細(xì)粉。干燥塔內(nèi)顆粒太大或濕度較高的物料被干燥室上部的分級(jí)堰板阻擋,在干燥室內(nèi)繼續(xù)被破碎、干燥,直至被氣流帶出。

1.2 分析方法及儀器

催化劑水含量的測(cè)定是通過將樣品在馬弗爐中800 ℃時(shí)焙燒1 h 后測(cè)定殘余固體量,然后計(jì)算水分含量。顆粒粒徑分布用激光粒度儀測(cè)量。

1.3 試驗(yàn)步驟

(1) 將控制柜操作控制方式設(shè)置為“手動(dòng)”,按順序啟動(dòng)引風(fēng)機(jī)和鼓風(fēng)機(jī),并調(diào)節(jié)引風(fēng)機(jī)、鼓風(fēng)機(jī)的進(jìn)風(fēng)閥門開度,使干燥塔體底部以上呈微負(fù)壓狀態(tài)。

(2) 點(diǎn)燃熱風(fēng)發(fā)生爐的燃燒器,并調(diào)節(jié)其熱風(fēng)出口溫度到工藝操作設(shè)置值。

(3) 對(duì)熱風(fēng)全系統(tǒng)進(jìn)行預(yù)熱,待尾氣溫度達(dá)到設(shè)定值并穩(wěn)定后,再啟動(dòng)干燥機(jī)的底部攪拌器和螺旋喂料機(jī),同時(shí)加料投入生產(chǎn)。

(4) 在開始加料初期,應(yīng)由低向高逐漸手動(dòng)調(diào)節(jié)螺旋喂料機(jī)的轉(zhuǎn)速,待干燥機(jī)尾氣溫度接近或達(dá)到設(shè)定值后,將操作方式設(shè)置為“自動(dòng)”,即可由計(jì)算機(jī)根據(jù)尾氣溫度設(shè)定值及當(dāng)前狀態(tài)來自動(dòng)調(diào)節(jié)物料的加料速度。干燥過程進(jìn)入正常的自控狀態(tài)。

(5) 系統(tǒng)穩(wěn)定約30 min 后取樣分析顆粒粒徑分布和水含量,繼續(xù)調(diào)節(jié)進(jìn)風(fēng)溫度進(jìn)行試驗(yàn)。

(6) 試驗(yàn)結(jié)束后將操作控制方式切換為“手動(dòng)”。

(7) 停止螺旋喂料機(jī)加料,同時(shí)關(guān)閉熱風(fēng)發(fā)生爐的燃燒器。

(8) 待系統(tǒng)風(fēng)溫降至50 ℃以下時(shí),再依次關(guān)閉干燥機(jī)攪拌器、鼓風(fēng)機(jī)、引風(fēng)機(jī)、冷卻水閥門。

(9) 清理旋風(fēng)分離器及袋式除塵器內(nèi)的殘料。

(10) 關(guān)閉控制總電源。

2 試驗(yàn)結(jié)果與討論

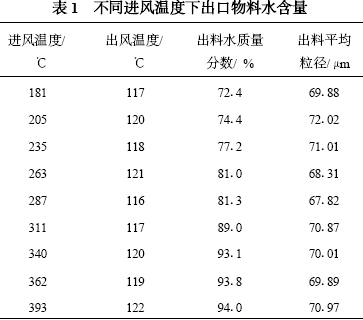

試驗(yàn)用的干燥原料為過濾得到的裂化催化劑濾餅。噴霧干燥得到的催化劑粉料含有一定量的雜質(zhì)組分,必須用洗滌的方法除去雜質(zhì)。將催化劑粉料根據(jù)配比加入到配制好的溶液中進(jìn)行攪拌洗滌,用過濾機(jī)過濾得到催化劑濾餅,把濾餅直接輸送到閃蒸干燥機(jī),干燥后得到產(chǎn)品。濾餅初始水質(zhì)量分?jǐn)?shù)為3415 % ,顆粒平均粒徑為71174 mm。由于收集細(xì)粉用的袋式除塵器耐溫上限為150 ℃,考慮到水汽結(jié)露和布袋耐受溫度的限制,閃蒸干燥的尾氣溫度一般控制為100~150 ℃,設(shè)定尾氣溫度為120 ℃,通過改變進(jìn)風(fēng)溫度,考察產(chǎn)品的水含量,從而研究催化劑粉體的干燥規(guī)律。干燥過程中,由于系統(tǒng)有些波動(dòng),因此, 進(jìn)風(fēng)和出風(fēng)溫度以現(xiàn)場(chǎng)測(cè)定為主。見表1。

從表1 數(shù)據(jù)可以看出,調(diào)節(jié)進(jìn)風(fēng)溫度,可以控制產(chǎn)品水分質(zhì)量分?jǐn)?shù)為3 %~5 % ,這個(gè)范圍完全復(fù)合裂化催化劑產(chǎn)品的出廠要求。為了考察尾氣溫度對(duì)產(chǎn)品水含量的影響,該試驗(yàn)還將尾氣溫度調(diào)到高限即150 ℃,在進(jìn)風(fēng)溫度360 ℃時(shí),水分質(zhì)量分?jǐn)?shù)可以降到4 %以下,由此進(jìn)一步說明,閃蒸干燥完全可以用于催化劑洗滌干燥過程,并且,可以根據(jù)產(chǎn)品出廠要求調(diào)節(jié)產(chǎn)品水含量。

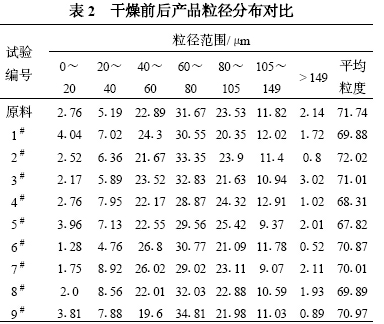

從表2 可以看出,濾餅經(jīng)過破碎后在熱氣流的作用下脫除水分,這個(gè)過程中,催化劑粉體基本沒有破碎,維持了原有的理化性質(zhì)。

3 結(jié)論

旋轉(zhuǎn)閃蒸干燥系統(tǒng)是比較成熟的干燥設(shè)備,在化工、醫(yī)藥、冶金、采礦等領(lǐng)域有廣泛的應(yīng)用,但在裂化催化劑干燥過程中的應(yīng)用尚無先例。該研究測(cè)定了裂化催化劑在閃蒸干燥機(jī)上的干燥特性,結(jié)果表明,閃蒸干燥系統(tǒng)連續(xù)性好、設(shè)備體積小、處理量大、易于控制,完全可以替代直管氣流干燥設(shè)備用于干燥裂化催化劑,其干燥后的水分含量和顆粒分布也符合裂化催化劑產(chǎn)品出廠的需求。

參考文獻(xiàn)

[1] 潘永康,王喜忠. 現(xiàn)代干燥技術(shù)[M] . 北京: 化學(xué)工業(yè)出版社,1998.

[2] 孟巍,孟祥春. 氣流式旋轉(zhuǎn)閃蒸干燥器[J ] . 化工裝備技術(shù),1998 ,19(3) :37 - 39. |